ISO/TS 14521:2020

(Main)Gears - Calculation of load capacity of worm gears

Gears - Calculation of load capacity of worm gears

This document specifies formulae for calculating the load capacity of cylindrical worm gears and covers load ratings associated with wear, pitting, worm deflection, tooth breakage and temperature. Scuffing and other failure modes are not covered by this document. The load rating and design procedures are only valid for tooth surface sliding velocities, , less than or equal to 25 m/s and contact ratios greater than 2,1. For wear, load rating and design procedures are only valid for tooth surface sliding velocities which are above 0,1 m/s. The rules and recommendations for the dimensioning, lubricants or materials selected by this document only apply to centre distances of 50 mm and larger. For centre distances below 50 mm, method A applies. The choice of appropriate methods of calculation requires knowledge and experience. This document is intended for use by experienced gear designers who can make informed judgements concerning factors. It is not intended for use by engineers who lack the necessary experience. See 4.7. WARNING - The geometry of worm gears is complex, therefore the user of this document is encouraged to make sure that a valid working geometry has been established.

Engrenages — Calcul de la capacité de charge des engrenages à vis

Le présent document définit des formules permettant de calculer la capacité de charge des engrenages à vis cylindriques et couvre les charges limites de base associées à l'usure, la formation d?écaillages, la déflexion de la vis, la rupture de dent et la température. Le grippage et les autres modes de défaillance ne sont pas couverts par le présent document. La charge limite et les procédures de conception ne sont valables que pour des vitesses de glissement à la surface de denture, , inférieures ou égales à 25 m/s et des rapports de conduite supérieurs à 2,1. Pour l'usure, la charge limite et les procédures de conception ne sont valables que pour des vitesses de glissement à la surface de denture supérieures à 0,1 m/s. Les règles et recommandations pour le dimensionnement, le choix des lubrifiants ou des matériaux donnés dans le présent document s'appliquent uniquement aux entraxes de 50 mm et plus. Pour les entraxes inférieurs à 50 mm, la méthode A s'applique. Le choix des méthodes de calcul appropriées requiert des connaissances et de l'expérience. Le présent document est destiné à être utilisé par des concepteurs d'engrenages expérimentés qui peuvent émettre des jugements avisés concernant les facteurs impliqués. Il n'est pas destiné aux ingénieurs n'ayant pas l'expérience nécessaire. Voir 4.7. AVERTISSEMENT — La géométrie des engrenages à vis est complexe, c'est pourquoi l'utilisateur du présent document est amené à s'assurer qu'une géométrie de fonctionnement valide a été établie.

General Information

- Status

- Published

- Publication Date

- 13-Apr-2020

- Technical Committee

- ISO/TC 60/SC 1 - Nomenclature and wormgearing

- Drafting Committee

- ISO/TC 60/SC 1/WG 7 - Worm gears

- Current Stage

- 9092 - International Standard to be revised

- Start Date

- 09-Jan-2025

- Completion Date

- 13-Dec-2025

Relations

- Consolidated By

ISO/FDIS 10322 - Ophthalmic optics — Semi-finished blanks - Effective Date

- 28-Jan-2023

- Effective Date

- 23-Apr-2020

Overview

ISO/TS 14521:2020 - Gears: Calculation of load capacity of worm gears is a technical specification that provides formulae and procedures for calculating the load capacity of cylindrical worm gears. It addresses load ratings associated with wear, pitting (surface durability), worm deflection, tooth root breakage and temperature effects. The document is intended as a design and rating reference for experienced gear designers working on worm-gear systems.

Key Topics

- Scope & limits

- Applies to cylindrical worm gears; scuffing and some other failure modes are not covered.

- Valid for tooth surface sliding velocities ≤ 25 m/s and contact ratios > 2.1.

- Wear ratings require sliding velocities > 0.1 m/s.

- Dimensioning, lubricant and material rules apply primarily to centre distances ≥ 50 mm (Method A for < 50 mm).

- WARNING: geometry of worm gears is complex; a valid working geometry must be established.

- Calculation methods

- Three calculation methods (A, B, C) with notes on applicability and numerical formulae.

- Requires experienced judgement to choose and adapt methods.

- Load and stress analysis

- Tooth forces, application and dynamic factors, and load distribution factors.

- Mean contact (Hertzian) stress and limiting contact-stress values for pitting resistance.

- Tooth root shear stresses and strength criteria for tooth breakage.

- Lubrication and wear

- Mean lubricant film thickness, wear path calculations, kinematic viscosity inputs and temperature safety factors.

- Efficiency & power loss

- Methods for total gear efficiency, meshing losses, idle running losses, bearing and sealing losses.

- Factors affecting friction and efficiency (size, geometry, material, roughness).

- Safety and design factors

- Safety factors for wear, pitting, deflection, tooth breakage and temperature are defined and used in design checks.

Applications

- Used by experienced gear designers, mechanical engineers and analysts designing cylindrical worm-gear transmissions for industrial machinery, conveyors, automotive actuators, and geared motors.

- Practical uses: rating gear sets, selecting materials and lubricants, verifying deflection limits, estimating service life against wear and pitting, and comparing efficiency and power-loss estimates.

- Not intended as a standalone tool for inexperienced users - specialist knowledge is required to interpret results and establish correct geometry.

Related standards

- Intended to be used alongside other gear design and testing standards and industry best practices covering gear geometry, materials and testing procedures. Users should integrate ISO/TS 14521:2020 with organizational design rules and applicable national or international gear standards.

Keywords: ISO/TS 14521:2020, worm gears, load capacity, wear, pitting, tooth breakage, deflection, gear efficiency, contact stress, lubrication, gear design.

ISO/TS 14521:2020 - Gears — Calculation of load capacity of worm gears Released:4/14/2020

ISO/TS 14521:2020 - Engrenages — Calcul de la capacité de charge des engrenages à vis Released:4/14/2020

Frequently Asked Questions

ISO/TS 14521:2020 is a technical specification published by the International Organization for Standardization (ISO). Its full title is "Gears - Calculation of load capacity of worm gears". This standard covers: This document specifies formulae for calculating the load capacity of cylindrical worm gears and covers load ratings associated with wear, pitting, worm deflection, tooth breakage and temperature. Scuffing and other failure modes are not covered by this document. The load rating and design procedures are only valid for tooth surface sliding velocities, , less than or equal to 25 m/s and contact ratios greater than 2,1. For wear, load rating and design procedures are only valid for tooth surface sliding velocities which are above 0,1 m/s. The rules and recommendations for the dimensioning, lubricants or materials selected by this document only apply to centre distances of 50 mm and larger. For centre distances below 50 mm, method A applies. The choice of appropriate methods of calculation requires knowledge and experience. This document is intended for use by experienced gear designers who can make informed judgements concerning factors. It is not intended for use by engineers who lack the necessary experience. See 4.7. WARNING - The geometry of worm gears is complex, therefore the user of this document is encouraged to make sure that a valid working geometry has been established.

This document specifies formulae for calculating the load capacity of cylindrical worm gears and covers load ratings associated with wear, pitting, worm deflection, tooth breakage and temperature. Scuffing and other failure modes are not covered by this document. The load rating and design procedures are only valid for tooth surface sliding velocities, , less than or equal to 25 m/s and contact ratios greater than 2,1. For wear, load rating and design procedures are only valid for tooth surface sliding velocities which are above 0,1 m/s. The rules and recommendations for the dimensioning, lubricants or materials selected by this document only apply to centre distances of 50 mm and larger. For centre distances below 50 mm, method A applies. The choice of appropriate methods of calculation requires knowledge and experience. This document is intended for use by experienced gear designers who can make informed judgements concerning factors. It is not intended for use by engineers who lack the necessary experience. See 4.7. WARNING - The geometry of worm gears is complex, therefore the user of this document is encouraged to make sure that a valid working geometry has been established.

ISO/TS 14521:2020 is classified under the following ICS (International Classification for Standards) categories: 21.200 - Gears. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/TS 14521:2020 has the following relationships with other standards: It is inter standard links to ISO/FDIS 10322, ISO/TR 14521:2010. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO/TS 14521:2020 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

TECHNICAL ISO/TS

SPECIFICATION 14521

First edition

2020-04

Gears — Calculation of load capacity

of worm gears

Engrenages — Calcul de la capacité de charge des engrenages à vis

Reference number

©

ISO 2020

© ISO 2020

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2020 – All rights reserved

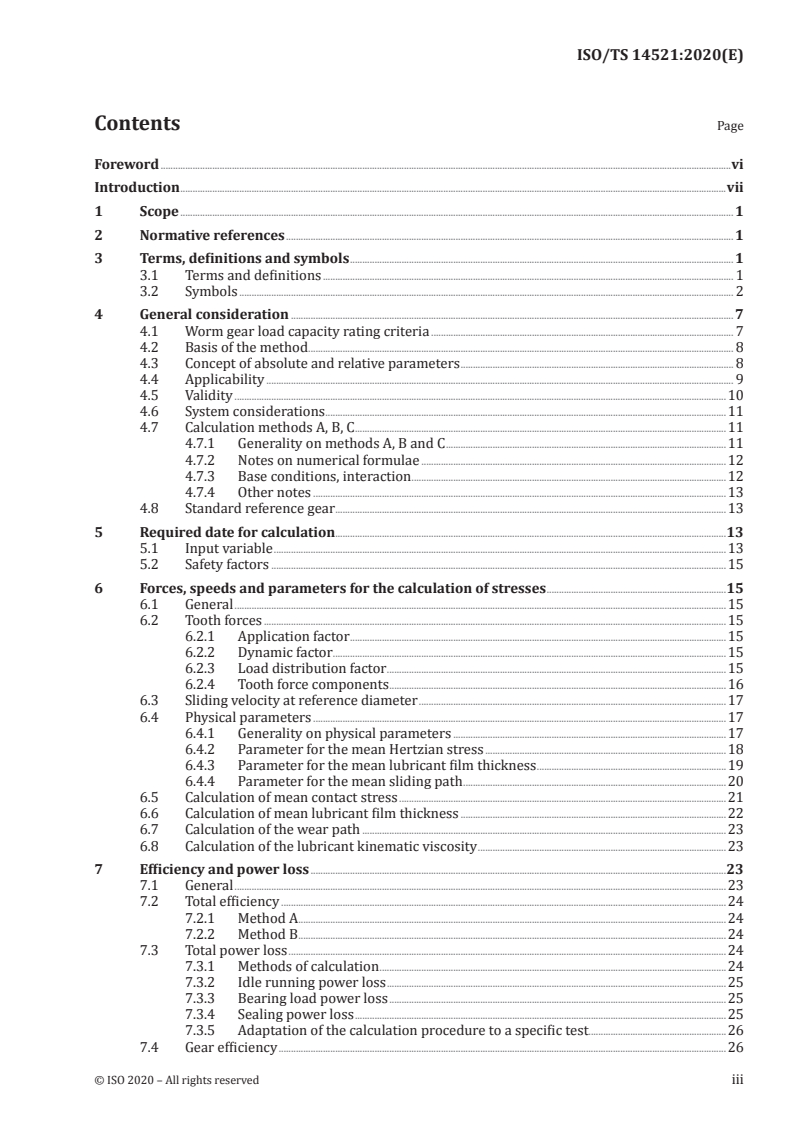

Contents Page

Foreword .vi

Introduction .vii

1 Scope . 1

2 Normative references . 1

3 Terms, definitions and symbols . 1

3.1 Terms and definitions . 1

3.2 Symbols . 2

4 General consideration . 7

4.1 Worm gear load capacity rating criteria . 7

4.2 Basis of the method . 8

4.3 Concept of absolute and relative parameters . 8

4.4 Applicability . 9

4.5 Validity .10

4.6 System considerations .11

4.7 Calculation methods A, B, C .11

4.7.1 Generality on methods A, B and C .11

4.7.2 Notes on numerical formulae .12

4.7.3 Base conditions, interaction .12

4.7.4 Other notes .13

4.8 Standard reference gear .13

5 Required date for calculation.13

5.1 Input variable .13

5.2 Safety factors .15

6 Forces, speeds and parameters for the calculation of stresses .15

6.1 General .15

6.2 Tooth forces .15

6.2.1 Application factor .15

6.2.2 Dynamic factor . .15

6.2.3 Load distribution factor .15

6.2.4 Tooth force components .16

6.3 Sliding velocity at reference diameter .17

6.4 Physical parameters .17

6.4.1 Generality on physical parameters .17

6.4.2 Parameter for the mean Hertzian stress .18

6.4.3 Parameter for the mean lubricant film thickness .19

6.4.4 Parameter for the mean sliding path .20

6.5 Calculation of mean contact stress .21

6.6 Calculation of mean lubricant film thickness .22

6.7 Calculation of the wear path .23

6.8 Calculation of the lubricant kinematic viscosity .23

7 Efficiency and power loss .23

7.1 General .23

7.2 Total efficiency .24

7.2.1 Method A .24

7.2.2 Method B .24

7.3 Total power loss .24

7.3.1 Methods of calculation .24

7.3.2 Idle running power loss .25

7.3.3 Bearing load power loss .25

7.3.4 Sealing power loss .25

7.3.5 Adaptation of the calculation procedure to a specific test.26

7.4 Gear efficiency .26

7.4.1 Efficiency calculation .26

7.4.2 Base coefficient of friction, µ , of the standard reference gear .26

OT

7.4.3 Size factor .28

7.4.4 Geometry factor .29

7.4.5 Material factor .29

7.4.6 Roughness factor .29

7.4.7 Adaptation of the calculation procedure to a specific test.29

7.5 Meshing power loss .30

7.5.1 Method A .30

7.5.2 Method B .30

7.5.3 Method C .30

8 Wear load capacity .30

8.1 General .30

8.2 Wear safety factor .30

8.3 Expected wear .31

8.3.1 Method A .31

8.3.2 Methods B, C .31

8.4 Permissible wear .35

8.5 Adaptation of the calculation procedure to a specific test .36

9 Surface durability (pitting resistance) .36

9.1 General .36

9.2 Pitting safety factor .36

9.3 Actual contact stress .37

9.3.1 Method A .37

9.3.2 Methods B, C .37

9.4 Limiting value of contact stress .37

9.5 Adaptation of the calculation procedure to specific test .38

10 Deflection .38

10.1 General .38

10.2 Deflection safety factor .39

10.3 Actual deflection .39

10.3.1 Method A .39

10.3.2 Method B .39

10.3.3 Method C .39

10.4 Limiting value of deflection .40

11 Tooth root strength .40

11.1 Safety factor for tooth breakage .40

11.2 Actual tooth root stress .40

11.2.1 Method A .40

11.2.2 Method B .40

11.2.3 Method C .40

11.3 Limiting value of shear stress at tooth root .42

11.3.1 General.42

11.3.2 Shear endurance limit, τ .42

F lim T

11.3.3 Life factor, Y .42

NL

11.4 Adaptation of the calculation procedure to a specific test .44

12 Temperature safety factor .44

12.1 Temperature safety factor for splash lubrication.44

12.1.1 General.44

12.1.2 Determination of oil sump temperature .45

12.1.3 Limiting values .46

12.2 Temperature safety factor for oil spray lubrication .46

12.2.1 General.46

12.2.2 Cooling capacity P .46

K

13 Determination of the wheel bulk temperature .47

iv © ISO 2020 – All rights reserved

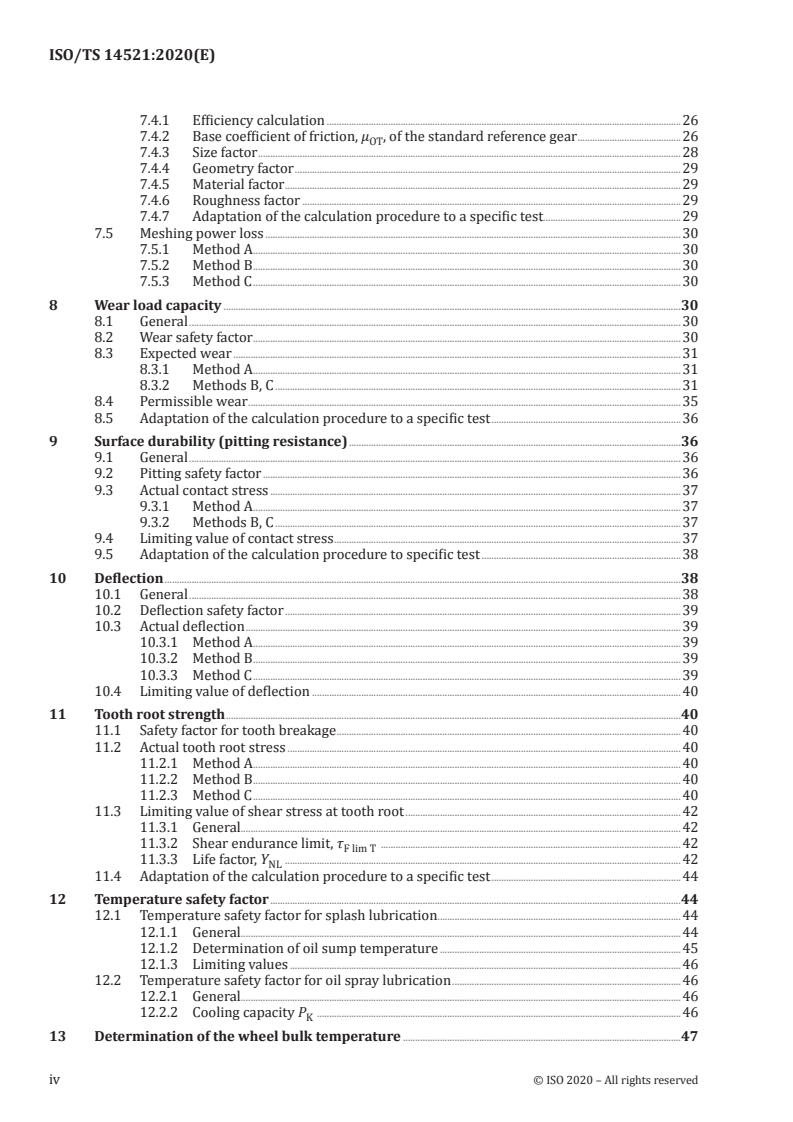

13.1 Wheel bulk temperature with splash lubrication .47

13.1.1 General.47

13.1.2 Method A .48

13.1.3 Method B .48

13.1.4 Method C .48

13.2 Wheel bulk temperature with spray lubrication .48

13.2.1 General.48

13.2.2 Method A .48

13.2.3 Method B .48

13.2.4 Method C .49

Annex A (informative) Notes on physical parameters .50

Annex B (normative) Methods for the determination of the parameters.51

Annex C (normative) Lubricant film thickness according to the Elasto Hydrodynamic

Lubrication (EHL) theory .56

Annex D (normative) Wear path definition .58

Annex E (informative) Notes on calculation wear .61

Annex F (informative) Notes on tooth root strength .62

Annex G (informative) Adaptation of formulae for the reference gear with results from testing.63

Annex H (informative) Life time estimation for worm gears with a high risk of pitting damage .66

Annex I (informative) Examples .68

Annex J (informative) Examples of limit load capacity in a range of working conditions .84

Bibliography .87

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical committee ISO/TC 60, Gears, Subcommittee SC 1,

Nomenclature and wormgearing.

This first edition cancels and replaces ISO/TR 14521:2010, which has been technically revised.

The main changes compared to the previous edition are as follows:

— the orginal Clause 6 which focused on geometry has been deleted and ISO/TR 10828 has been

referenced.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

vi © ISO 2020 – All rights reserved

Introduction

This document was developed for the rating and design of enclosed or open single enveloping worm

gears with cylindrical worms, and worm-geared motors having either solid or hollow output shafts.

This document is only applicable when the flanks of the worm wheel teeth are conjugate to those of the

worm threads.

The particular shapes of the rack profiles from tip to root do not affect the conjugacy when the worm

and worm wheel hobs have the same profiles; thus worm wheels have proper contact with worms and

the motions of worm gear pairs are uniform.

This document can apply to wormgearing with cylindrical helicoidal worms as defined in ISO/TR 10828

having the following thread forms: A, C, I, N, K.

Other than those mentioned in the three preceding paragraphs, no restrictions are placed on the

manufacturing methods used.

In order to ensure proper mating and because of the many different thread profiles in use, it is generally

desirable that worms and worm wheels be supplied by the same manufacturer.

In this document, the permissible torque for a worm gear is limited by considerations of surface stress

(conveniently referred to as wear or pitting) or bending stress (referred to as strength) in both worm

threads and worm wheel teeth, deflection of worm or thermal limitation.

Consequently, the load capacity of a pair of gears is determined using calculations concerned with all

criteria described in the scope and 6.4. The permissible torque on the worm wheel is the least of the

calculated values.

TECHNICAL SPECIFICATION ISO/TS 14521:2020(E)

Gears — Calculation of load capacity of worm gears

1 Scope

This document specifies formulae for calculating the load capacity of cylindrical worm gears and covers

load ratings associated with wear, pitting, worm deflection, tooth breakage and temperature. Scuffing

and other failure modes are not covered by this document.

The load rating and design procedures are only valid for tooth surface sliding velocities, v , less than or

g

equal to 25 m/s and contact ratios greater than 2,1. For wear, load rating and design procedures are

only valid for tooth surface sliding velocities which are above 0,1 m/s. The rules and recommendations

for the dimensioning, lubricants or materials selected by this document only apply to centre distances

of 50 mm and larger. For centre distances below 50 mm, method A applies.

The choice of appropriate methods of calculation requires knowledge and experience. This document is

intended for use by experienced gear designers who can make informed judgements concerning factors.

It is not intended for use by engineers who lack the necessary experience. See 4.7.

WARNING — The geometry of worm gears is complex, therefore the user of this document is

encouraged to make sure that a valid working geometry has been established.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 1122-1, Vocabulary of gear terms — Part 1: Definitions related to geometry

ISO 1122-2, Vocabulary of gear terms — Part 2: Definitions related to worm gear geometry

ISO 6336-6, Calculation of load capacity of spur and helical gears — Part 6: Calculation of service life under

variable load

DIN 3974-1, Accuracy of worms and wormgears — Part 1: General bases

DIN 3974-2, Accuracy of worms and wormgears — Part 2: Tolerances for individual errors

3 Terms, definitions and symbols

3.1 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 1122-1, ISO 1122-2 and the

following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1.1

actual gear

worm gear set designed by this document

3.2 Symbols

NOTE Where applicable, the symbols are in accordance with ISO 701.

Table 1 — Symbols for worm gears

Symbols Description Unit Figure Formula

a centre distance mm Figure 1

a centre distance of the gear concerned mm Figure 1

a , a , a oil sump temperature coefficients (118) to (124)

0 1 2

a centre distance of standard reference gear mm Figure 1

T

a centre distance of a gear operating or test mm Table 4

V

experiences are available

b effective wheel facewidth mm

2H

b standard effective worm wheel facewidth mm (10)

2H,std

b wheel rim width mm (132)

2R

b half Hertzian contact width mm Annex D (D.2)

H

c coefficient for heat transition coefficient (133)

k

c specific heat capacity of the oil Ws/(kg.K) (128)

oil

(for temperature calculation with spray

lubrication)

c proximity value for the viscosity pressure m /N (22)/(24)

α

exponent α

d worm tip diameter mm (89)

a 1

d worm wheel throat diameter mm

a 2

d worm wheel outside diameter mm

e 2

rce transmitted by a segment of the con- N Figure B.2 (B.3)

fo

dF

tact line

dl length of contact line segment mm (B.1) to (B.6)

d worm root diameter mm (104)

f 1

d worm wheel root diameter mm (111)

f 2

d worm reference diameter mm

m1

d worm wheel reference diameter mm (41) to (43)

m2

d reference diameter of the worm, from mm Table 4 (44), (45)

m1T

standard reference gear

d reference diameter of the wheel, from mm Table 4

m2T

standard reference gear

e unit vector pointing in direction of the x-axis mm (B.4)

x

f worm wheel face width factor for the pa- — (16)

h

rameter for the minimum mean lubricant

film thickness

f worm wheel face width factor for the pa- — (17)

p

rameter for the mean Hertzian stress

Δf relative deviation between a quantity of the — Figure 1

gear concerned and a reference gear

Δf relative deviation between the centre dis- — Figure 1

T

tance of the gear concerned and the stand-

ard reference gear

Δf relative deviation between the centre — Figure 1

V

distance of the gear concerned and a gear

operating or test experiences are available

2 © ISO 2020 – All rights reserved

Table 1 (continued)

Symbols Description Unit Figure Formula

h worm tooth reference addendum in axial mm (86)

am1

section

h minimum lubricant film thickness μm (C.1)

min

h minimum mean lubricant film thickness μm (21)

min m

h* parameter for minimum mean lubricant film — (14)/(15)

thickness

*

parameter for minimum mean lubricant film — Table 4

h

T

thickness of the standard reference gear

k lubricant constant 1/K (27)/(29)

l spacing of the worm shaft bearings mm (103)

l , l bearing spacing of the worm shaft mm Figure 5 (103)

11 12

m axial module mm

x 1

Δm material loss limit mg (88)

lim

Δs tooth thickness loss mm (111)

Δs allowable tooth thickness loss mm (87)

lim

normal vector (B.5)

n

−1

n rotational speed of the worm shaft min

p Hertzian stress N/mm (B.1)/(B.6)

H

p Hertzian stress; mean value for the total N/mm (B.7)

Hm

contact area

* parameter for the mean Hertzian stress — (11)/(12)/(B.8)

p

m

*

parameter for the mean Hertzian stress of — Table 4

p

mT

the standard reference gear

q diameter quotient mm

radius from the axis of the worm wheel to mm (B.4)

r

the contact point B

s mean tooth root thickness of the wheel mm (111)

f2

teeth in the spur section

s mean tooth root thickness of the wheel mm (111)

ft2

teeth in the spur section

s sliding path of the worm flanks within the mm (D.3)/(D.5)

gB

Hertzian contact of the wheel flank per

number of cycles of the wheel, around the

contact point (local value)

s mean sliding path mm (D.7)

gm

s tooth thickness at the reference diameter of mm (111)

m2

the worm wheel

s rim thickness mm Figure 6 (113)

K

s wear path inside of the required life ex- mm (30)/(D.1)

Wm

pectancy

s worm tooth thickness in axial section mm

mx1

*

worm tooth thickness in axial section — (111)

s

mx1

coefficient

s* parameter for the mean sliding path — (17)/(18)/(D.8)

*

parameter for the mean sliding path of the — Table 4

s

T

standard reference gear

Δs tooth thickness loss (111)

Table 1 (continued)

Symbols Description Unit Figure Formula

Δs allowable tooth thickness loss (87)/(111)

lim

t time of contact s (D.2)

contact

u gear ratio (1)

u gear ratio of the standard reference gear Table 4

T

velocity of a flank point of the worm m/s Figure B.1

v

velocity of a flank point of a worm wheel m/s Figure B.1

v

v worm velocity component normal to the m/s Figure B.2

1n

contact line

v wheel velocity component normal to the m/s Figure B.2 (D.2)

2n

contact line

sliding velocity normal to the line of contact m/s (D.3)/(D.5)/(D.6)

v

gB

in flank direction

v sliding velocity at reference diameter m/s (9)/(49)/(50)/(51)/

g

(H.2)/(H.3)/(H.5)

v reference sliding velocity m/s (H.2) to (H.5)

ref

v sum velocity in normal direction m/s (11)/(C.4)

Σn

x worm wheel profile shift coefficient —

z number of threads in worm —

z number of teeth in worm wheel —

A coefficient for kinematic viscosity (33)

A total flank surface of the worm wheel mm (89)

fl

A dominant cooled surface of the gear set m (132)

R

B coefficient for kinematic viscosity — (34)

*

B coefficient for h mm (14)

E modulus of elasticity of the worm N/mm

E modulus of elasticity of the worm wheel N/mm

E equivalent modulus of elasticity N/mm Table 4 (20)

red

F axial force to the worm shaft N (4)/(7)

xm1

F axial force to the worm wheel N (3)/(6)

xm2

F radial force to the worm shaft N (5)

rm1

F radial force to the worm wheel N (11)

rm2

F circumferencial or tangential force to the N (4)/(6)

tm1

worm shaft

F circumferencial or tangential force to the N (3)/(7)

tm2

worm wheel

dF/dl specific loading N/mm (C.5)

J reference wear intensity — Figure 4 (69) to (79)

OT

J , J , J reference wear intensity for stage I, II, III — (H.6) to (H.7)

OI OII OIII

J wear intensity — (68)

W

J wear intensity — (H.6)

WP

K rotational speed factor/wheel bulk tem- — (135)

n

perature

K transverse load distribution factor — 6.2.3

Hα

K longitudinal load distribution factor — 6.2.3

Hβ

K size factor/wheel bulk temperature — (137)

S

4 © ISO 2020 – All rights reserved

Table 1 (continued)

Symbols Description Unit Figure Formula

K application factor — 6.2.1

A

K dynamic factor — 6.2.2

v

K lubricant film thickness parameter — (80)

W

K viscosity factor/wheel bulk temperature — (136)

ν

K factor — (G.5)

L life time h

h

N number of stress cycles of the worm wheel — (31)

L

N , N , N number of stress cycles of the worm wheel — (H.1)

LI LII LIII

for stage I to III

N number of starts per hour — (70)

S

P input power to the worm shaft W

P output power from the worm wheel shaft W

P cooling capacity of the oil with spray lubri- W (127) (125)

K

cation

P total power loss of the worm gear unit W (38)

V

P idle running power loss W (38)/(39)/(G.1)

VO

P meshing power loss in reducer W (62)

Vz1-2

P meshing power loss in increaser W (64)

Vz2-1

P sealing power loss W (44)/(45)

VD

P bearing power loss through loading W (40) to (43)

VLP

Q spray quantity m /s (127)

oil

Ra arithmetic mean roughness for worm μm Table 4

Ra arithmetic mean roughness for reference μm (62)

T

gear

Rz mean roughness depth μm 7.4.6

S tooth breakage safety factor — (106)

F

S minimum tooth breakage safety factor — (107)

F min

S pitting safety factor — (91)

H

S minimum pitting safety factor — (92)

Hmin

S temperature safety factor — (115)/(125)

T

S minimum temperature safety factor — (116)/(126)

T min

S wear safety factor — (65)

W

S minimum wear safety factor — (66)

W min

S deflection safety factor — (101)

δ

S limit of deflection safety factor — (102)

δ min

T input torque to the worm shaft Nm (1)

T nominal input torque to the worm shaft Nm (1)

1N

T output torque from the worm wheel Nm (2)/(B.4)/(B.5)

T nominal output torque from the worm wheel Nm (2)

2N

V sum of velocities at contact point (C.1)

SUMn

W — (84)/(85)

H

W material — lubricant factor — Table 7

ML

W start factor — (83)

NS

W damage factor — (H.8)

P

W lubricant structure factor — (81)/(82)

S

Table 1 (continued)

Symbols Description Unit Figure Formula

Y form factor/tooth breakage — (110)

F

Y geometry factor/coefficient of friction — (59)/(60)

G

Y rim thickness factor/tooth breakage — (113)

K

Y life factor/tooth breakage — Figure 7 a)/b) Table 11

NL

Y roughness factor/coefficient of friction — (61)/(62)

R

Y size factor/coefficient of friction — (57)/(58)

S

Y material factor/coefficient of friction —

W

Y contact factor/tooth breakage — (109)

ε

Yγ lead factor/tooth breakage — (112)

Z life factor/pitting — (94)

h

Z lubricant factor/pitting — (100)

oil

Z size factor/pitting — (96)/(97)

S

Z gear ratio factor — (98)/(99)

u

Z velocity factor/pitting — (95)

v

α pressure viscosity factor m /N 6.6

α heat transition coefficient for immersed W/(m K) (133)

L

wheel teeth

α normal pressure angle °

n

α normal pressure angle (5), (86)

γ reference lead angle of worm ° (86)

m1

δ limiting value of deflection mm (105)

lim

δ incurred deflection mm (103)/(104)

m

δ flank loss from wheel through abrasive wear mm (67)

Wn

in the normal section

δ limiting value of flank loss mm (90)

W lim

δ limiting value of flank loss in normal section mm (86) to (88)

W lim n

η total efficiency in reducer — (35)

ges

η total efficiency worm driving wheel — (35)

ges1-2

η total efficiency wheel driving worm — (36)

ges2-1

η' total efficiency in increaser — (36)

ges

η gear efficiency in reducer — (46)/(63)

z1-2

η gear efficiency in increaser — (47)/(64)

z2-1

η dynamic viscosity of lubricant at ambient Ns/m (25)/(C.1)

0M

pressure and wheel bulk temperature

θ temperature °C

Δθ temperature difference between oil sump °C (131)

and worm wheel bulk temperature

θ oil entrance temperature °C (129)

in

θ ambient temperature °C

θ spray temperature °C (129)

oil

Δθ oil temperature difference between input °C (129)

oil

and output cooling system

θ wheel bulk temperature °C (130)/(134)

M

θ oil sump temperature °C (117)/(119)

S

θ limiting value of oil sump temperature °C (115)

S lim

6 © ISO 2020 – All rights reserved

Table 1 (continued)

Symbols Description Unit Figure Formula

μ base coefficient of friction — (49) to (52)

0T

μ mean tooth coefficient of friction — (48)

zm

ν POISSON ratio of the worm — (20)

ν POISSON ratio for the worm wheel — (20)

ν kinematic viscosity at oil temperature θ mm /s (32)

θ

ν kinematic viscosity at 40 °C mm /s (32)

ν kinematic viscosity at 100 °C mm /s

ν kinematic viscosity at wheel bulk tempera- mm /s (25)

M

ture

ρ , ρ local radius of curvature mm (B.2)

1 2

ρ lubricant density kg/dm (127)

oil

ρ friction angle for the tooth coefficient of (5)

g

friction

ρ lubricant density at 15 °C kg/dm (25)

oil15

ρ lubricant density at wheel bulk temperature kg/dm (26)

oilM

ρ equivalent radius of curvature mm (B.2)

red

ρ friction angle for the tooth coefficient of ° (5)

z

friction

ρ material density of the wheel mg/mm Table 8 (88)

Rad

σ pitting strength N/mm Table 9

H lim T

σ mean contact stress N/mm (19) (91)

Hm

σ limiting value for the mean contact stress N/mm (93) (91)

HG

τ shear stress at tooth root N/mm (108) (106)

F

τ shear endurance strength N/mm Table 10

F lim T

τ limiting value for shear stress at tooth root N/mm (114) (106)

FG

4 General consideration

4.1 Worm gear load capacity rating criteria

The load capacity of a worm gear corresponds to the torque (or the power) which can be transmitted

without the occurrence of tooth breakage or the appearance of excessive damage on the active flanks of

the teeth during the design life of the gearing.

Conditions shown in Table 2 can limit the rated load capacity.

Table 2 — Significant factors affecting failure mode and performance (valid for same gear set)

Failure modes

Influencing factors Efficiency

Wear Pitting Tooth- Worm shaft Scuffing

breakage deflection

Load (Hertzian pressure) x x x x x x

Worm speed x x x x

Oil viscosity x x x x

Contact Pattern x x x x x

Worm surface waviness and x x x x

roughness

Table 2 (continued)

Failure modes

Influencing factors Efficiency

Wear Pitting Tooth- Worm shaft Scuffing

breakage deflection

Oil film shearing value x x

Shear stress x

NOTE Worm thread breakage can occur as a result of bending fatigue of worm threads but is not covered by

this document.

— wear: damage usually appears on the tooth flanks of bronze worm wheels and is also influenced by

the number of starts per hour;

— pitting: this form of damage may appear on the flanks of worm wheel teeth; its develo

...

SPÉCIFICATION ISO/TS

TECHNIQUE 14521

Première édition

2020-04

Engrenages — Calcul de la capacité de

charge des engrenages à vis

Gears — Calculation of load capacity of worm gears

Numéro de référence

©

ISO 2020

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2020

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2020 – Tous droits réservés

Sommaire Page

Avant-propos .vi

Introduction .vii

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes, définitions et symboles . 1

3.1 Termes et définitions . 1

3.2 Symboles . 2

4 Considérations générales . 8

4.1 Critères d'évaluation de la capacité de charge des engrenages à vis . 8

4.2 Bases d'établissement de la méthode . 9

4.3 Concept de paramètres absolus et relatifs . 9

4.4 Applicabilité .10

4.5 Validité .10

4.6 Considération sur la méthode .12

4.7 Méthodes de calcul A, B, C .12

4.7.1 Généralités relatives aux méthodes A, B et C .12

4.7.2 Notes concernant les formules numériques .13

4.7.3 Conditions fondamentales, interaction .13

4.7.4 Autres notes .14

4.8 Engrenage de référence standard .14

5 Données exigées pour le calcul.14

5.1 Variables d'entrée .14

5.2 Coefficients de sécurité .16

6 Forces, vitesses et paramètres pour le calcul des contraintes .16

6.1 Généralités .16

6.2 Forces exercées sur la denture .16

6.2.1 Facteur d'application .16

6.2.2 Facteur dynamique .16

6.2.3 Facteur de distribution de la charge .16

6.2.4 Composantes des forces exercées sur la denture .17

6.3 Vitesse de glissement au diamètre de référence.18

6.4 Paramètres physiques.18

6.4.1 Généralités relatives aux paramètres physiques .18

6.4.2 Paramètre applicable à la pression moyenne de Hertz .19

6.4.3 Paramètre applicable à l'épaisseur moyenne du film lubrifiant .21

6.4.4 Paramètre applicable à la longueur de glissement moyenne .22

6.5 Calcul de la contrainte moyenne de contact .23

6.6 Calcul de l'épaisseur moyenne du film lubrifiant . .23

6.7 Calcul du parcours d'usure .24

6.8 Calcul de la viscosité cinématique du lubrifiant .25

7 Rendement et perte de puissance .25

7.1 Généralités .25

7.2 Rendement total .25

7.2.1 Méthode A .25

7.2.2 Méthode B .25

7.3 Perte de puissance totale .26

7.3.1 Méthodes de calcul .26

7.3.2 Perte de puissance à vide .26

7.3.3 Perte de puissance dans les paliers .26

7.3.4 Perte de puissance dans les joints d'étanchéité .27

7.3.5 Adaptation de la méthode de calcul à un essai spécifique .27

7.4 Rendement d'engrenage .27

7.4.1 Calcul du rendement.27

7.4.2 Coefficient de frottement de base, µ , de l'engrenage de référence standard .28

OT

7.4.3 Facteur de dimension .30

7.4.4 Facteur de géométrie .31

7.4.5 Facteur matériau .31

7.4.6 Facteur de rugosité .31

7.4.7 Adaptation de la méthode de calcul à un essai spécifique .31

7.5 Perte de puissance d'engrènement .32

7.5.1 Méthode A .32

7.5.2 Méthode B .32

7.5.3 Méthode C .32

8 Capacité de charge à l'usure .32

8.1 Généralités .32

8.2 Coefficient de sécurité à l'usure .32

8.3 Usure attendue .33

8.3.1 Méthode A .33

8.3.2 Méthodes B, C .33

8.4 Usure admissible .37

8.5 Adaptation de la méthode de calcul à un essai spécifique .38

9 Durabilité de surface (résistance à la formation d’écaillages) .39

9.1 Généralités .39

9.2 Coefficient de sécurité pour la formation d’écaillages .39

9.3 Contrainte de contact réelle.39

9.3.1 Méthode A .39

9.3.2 Méthodes B, C .39

9.4 Valeur limite de la contrainte de contact .39

9.5 Adaptation de la méthode de calcul à un essai spécifique .41

10 Déflexion .41

10.1 Généralités .41

10.2 Coefficient de sécurité à la déflexion .41

10.3 Déflexion réelle .41

10.3.1 Méthode A .41

10.3.2 Méthode B .41

10.3.3 Méthode C .41

10.4 Valeur limite de déflexion .42

11 Résistance en pied de dent.42

11.1 Coefficient de sécurité pour la rupture de denture .42

11.2 Contrainte réelle en pied de dent .43

11.2.1 Méthode A .43

11.2.2 Méthode B .43

11.2.3 Méthode C .43

11.3 Valeur limite de la contrainte de cisaillement en pied de dent .44

11.3.1 Généralités .44

11.3.2 Limite d'endurance au cisaillement, τ .

F lim T 44

11.3.3 Facteur de durée de vie, Y .

NL 45

11.4 Adaptation de la méthode de calcul à un essai spécifique .47

12 Coefficient de sécurité en température .47

12.1 Coefficient de sécurité en température pour la lubrification par barbotage .47

12.1.1 Généralités .47

12.1.2 Détermination de la température du bain d'huile .47

12.1.3 Valeurs limites . . .49

12.2 Coefficient de sécurité en température pour la lubrification par injection d'huile .49

12.2.1 Généralités .49

12.2.2 Capacité de refroidissement, P .

K 49

13 Détermination de la température de masse de la roue .50

iv © ISO 2020 – Tous droits réservés

13.1 Température de masse de la roue avec lubrification par barbotage .50

13.1.1 Généralités .50

13.1.2 Méthode A .50

13.1.3 Méthode B .50

13.1.4 Méthode C .51

13.2 Température de masse de la roue avec lubrification par injection .51

13.2.1 Généralités .51

13.2.2 Méthode A .51

13.2.3 Méthode B .51

13.2.4 Méthode C .52

Annexe A (informative) Notes concernant les paramètres physiques .53

Annexe B (normative) Méthodes de détermination des paramètres .54

Annexe C (normative) Épaisseur du film lubrifiant conformément à la théorie de la

lubrification élasto-hydrodynamique (EHL) .59

Annexe D (normative) Définitions du parcours d'usure .61

Annexe E (informative) Notes concernant le calcul de l'usure .64

Annexe F (informative) Notes concernant la résistance au pied de dent .65

Annexe G (informative) Adaptation des formules pour l'engrenage de référence à des

résultats d’essais .66

Annexe H (informative) Estimation de la durée de vie des engrenages à vis avec un risque

élevé d’endommagement par formation d’écaillages .69

Annexe I (informative) Exemples .71

Annexe J (informative) Exemples de capacité de charge limite dans une plage de conditions

de fonctionnement .87

Bibliographie .90

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/ directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www .iso .org/ avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 60, Engrenages, sous-comité SC 1,

Nomenclature et engrenages à vis.

Cette première édition annule et remplace l'ISO/TR 14521:2010, qui a fait l'objet d'une révision

technique.

Les principales modifications par rapport à l’édition précédente sont les suivantes:

— l'Article 6 portant sur la géométrie a été supprimé et l'ISO/TR 10828 a été cité en référence.

Il convient d’adresser tout retour d’expérience ou toute question concernant le présent document

à l’organisme national de normalisation de l’utilisateur. Une liste complète desdits organismes est

disponible sur www .iso .org/ members .html.

vi © ISO 2020 – Tous droits réservés

Introduction

Le présent document a été élaboré pour l'évaluation et le calcul de la capacité de charge des engrenages

à vis cylindriques ouverts ou fermés, et des motoréducteurs engrenages à vis comportant des arbres de

sortie pleins ou creux.

Le présent document s'applique uniquement lorsque les flancs des dentures de roue creuse sont

conjugués à ceux des filets de vis.

Les formes particulières des profils de crémaillère de la tête au pied n'affectent pas la conjugaison

lorsque la vis et les fraises-mères pour le taillage des dents de la roue creuse ont les mêmes profils, de

sorte que le contact entre les roues creuses et les vis est approprié et les mouvements des engrenages à

vis sont uniformes.

Le présent document peut s'appliquer aux engrenages à vis avec vis hélicoïdales cylindriques tels que

définis dans l'ISO/TR 10828 et ayant les profils de filets suivants: A, C, I, N, K.

À l'exception des éléments mentionnés dans les trois précédents alinéas, aucune restriction ne

s'applique aux méthodes de fabrication utilisées.

Afin d'assurer une conjugaison appropriée et du fait de l'existence des nombreux profils de filets

différents, il est généralement préférable que les vis et les roues creuses soient fournies par le même

fabricant.

Dans le présent document, le couple admissible d'un engrenage à vis est limité soit par la prise en

compte de la contrainte de surface (désignée, pour des raisons pratiques, comme usure ou écaillage) ou

de la contrainte de flexion (désignée comme la résistance) à la fois dans les filets de vis, et les dentures

des roues creuses, de la déflexion de la vis ou de la limitation thermique.

Par conséquent, la capacité de charge d'un couple d'engrenages est déterminée au moyen de calculs

prenant en compte tous les critères décrits dans le domaine d'application et en 6.4. Le couple admissible

sur la roue creuse est la plus faible des valeurs calculées.

SPÉCIFICATION TECHNIQUE ISO/TS 14521:2020(F)

Engrenages — Calcul de la capacité de charge des

engrenages à vis

1 Domaine d'application

Le présent document définit des formules permettant de calculer la capacité de charge des engrenages

à vis cylindriques et couvre les charges limites de base associées à l'usure, la formation d‘écaillages, la

déflexion de la vis, la rupture de dent et la température. Le grippage et les autres modes de défaillance

ne sont pas couverts par le présent document.

La charge limite et les procédures de conception ne sont valables que pour des vitesses de glissement à

la surface de denture, ν , inférieures ou égales à 25 m/s et des rapports de conduite supérieurs à 2,1.

g

Pour l'usure, la charge limite et les procédures de conception ne sont valables que pour des vitesses de

glissement à la surface de denture supérieures à 0,1 m/s. Les règles et recommandations pour le

dimensionnement, le choix des lubrifiants ou des matériaux donnés dans le présent document

s'appliquent uniquement aux entraxes de 50 mm et plus. Pour les entraxes inférieurs à 50 mm, la

méthode A s'applique.

Le choix des méthodes de calcul appropriées requiert des connaissances et de l’expérience. Le présent

document est destiné à être utilisé par des concepteurs d'engrenages expérimentés qui peuvent émettre

des jugements avisés concernant les facteurs impliqués. Il n'est pas destiné aux ingénieurs n'ayant pas

l'expérience nécessaire. Voir 4.7.

AVERTISSEMENT — La géométrie des engrenages à vis est complexe, c'est pourquoi l'utilisateur

du présent document est amené à s'assurer qu'une géométrie de fonctionnement valide a été

établie.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s'applique (y compris les

éventuels amendements).

ISO 1122-1, Vocabulaire des engrenages — Partie 1: Définitions géométriques

ISO 1122-2, Vocabulaire des engrenages — Partie 2: Définitions géométriques relatives aux engrenages à vis

ISO 6336-6, Calcul de la capacité de charge des engrenages cylindriques à dentures droite et hélicoïdale —

Partie 6: Calcul de la durée de vie en service sous charge variable

DIN 3974-1, Accuracy of worms and worm gears — Part 1: General bases

DIN 3974-2, Accuracy of worms and worm gears — Part 2: Tolerances for individual errors

3 Termes, définitions et symboles

3.1 Termes et définitions

Pour les besoins du présent document, les termes et les définitions de l'ISO 1122-1, l'ISO 1122-2 ainsi

que les suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https:// www .iso .org/ obp

— IEC Electropedia: disponible à l’adresse http:// www .electropedia .org/

3.1.1

engrenage réel

train d'engrenages à vis conçu selon le présent document

3.2 Symboles

NOTE Le cas échéant, les symboles sont conformes à l'ISO 701.

Tableau 1 — Symboles pour les engrenages à vis

Symboles Description Unité Figure Formule

a entraxe mm Figure 1

a entraxe de l'engrenage de référence standard mm Figure 1

a , a , a coefficients de température du bain d'huile — (118) à (124)

0 1 2

a entraxe de l'engrenage de référence normalisé mm Figure 1

T

standard

a entraxe d'un engrenage dans des conditions de mm Tableau 4

V

fonctionnement ou d'essais expérimentaux

b largeur effective de denture de roue mm

2H

b largeur effective de denture de roue creuse mm (10)

2H,std

standard

b largeur de jante de la roue mm (132)

2R

b demi-largeur de contact de Hertz mm Annexe D (D.2)

H

c Coefficient de transfert thermique (133)

k

c chaleur spécifique de l'huile Ws/(kg.K) (128)

oil

(pour le calcul de la température avec lubrifica-

tion par injection)

c valeur approchée de l'exposant de pression - vis- m /N (22)/(24)

α

cosité α

d diamètre de tête de la vis mm (89)

a 1

d diamètre de gorge de la roue creuse mm

a 2

d diamètre extérieur de la roue creuse mm

e 2

force partielle transmise par un segment de la N Figure B.2 (B.3)

dF

ligne de contact

dl longueur d’un segment de la ligne de contact mm (B.1) à (B.6)

d diamètre de pied de la vis mm (104)

f 1

d diamètre de pied de la roue creuse mm (111)

f 2

d diamètre de référence de la vis mm

m1

d diamètre de référence de la roue creuse mm (41) à (43)

m2

d diamètre de référence de la vis, pour l'engrenage mm Tableau 4 (44), (45)

m1T

de référence standard

d diamètre de référence de la roue, pour l'engre- mm Tableau 4

m2T

nage de référence standard

vecteur unitaire orienté suivant l’axe x mm (B.4)

e

x

2 © ISO 2020 – Tous droits réservés

Tableau 1 (suite)

Symboles Description Unité Figure Formule

f facteur de largeur de la roue creuse pour le — (16)

h

paramètre d'épaisseur moyenne minimale du film

lubrifiant

f facteur de largeur de la roue creuse pour le para- — (17)

p

mètre de contrainte moyenne de Hertz

Δf écart relatif entre une quantité concernant — Figure 1

l’engrenage étudié et l’engrenage de référence

Δf écart relatif entre l’entraxe concernant l’engre- — Figure 1

T

nage étudié et l’engrenage de référence standard

Δf écart relatif entre l’entraxe concernant l’engre- — Figure 1

V

nage étudié et un engrenage en exploitation ou

dont les essais sont disponibles

h saillie de référence de la vis dans le plan axial mm (86)

am1

h épaisseur minimale du film lubrifiant μm (C.1)

min

h épaisseur moyenne minimale du film lubrifiant μm (21)

min m

h* paramètre applicable à l'épaisseur moyenne mini- — (14)/(15)

male du film lubrifiant

* paramètre applicable à l'épaisseur moyenne — Tableau 4

h

T

minimale du film lubrifiant de l'engrenage de

référence standard

k constante du lubrifiant 1/K (27)/(29)

l espacement des paliers d'arbres de la vis mm (103)

l , l distance des paliers d'arbre de la vis mm Figure 5 (103)

11 12

m module axial mm

x 1

Δm limite de perte de matériau mg (88)

lim

Δs perte d'épaisseur de denture mm (111)

Δs perte d'épaisseur de denture admissible mm (87)

lim

vecteur normal (B.5)

n

−1

n vitesse de rotation de l'arbre de vis sans fin min

p pression de Hertz N/mm (B.1)/(B.6)

H

p pression de Hertz; valeur moyenne sur toute la N/mm (B.7)

Hm

zone de contact

* paramètre applicable à la pression moyenne de — (11)/(12) (B.8)

p

m

Hertz

* paramètre applicable à la pression moyenne de — Tableau 4

p

mT

Hertz de l'engrenage de référence standard

q coefficient diamétral mm

rayon entre le point de de contact B et l’axe de la mm (B.4)

r

roue creuse

s épaisseur moyenne de la denture en pied de dent mm (111)

f2

de la roue dans le plan médian

s épaisseur moyenne de la denture en pied de dent mm (111)

ft2

de la roue dans le plan médian

s longueur de glissement des flancs de vis dans mm (D.3)/(D.5)

gB

la zone de contact de Hertz du flanc de roue par

nombre de cycles de la roue, autour du point de

contact (valeur locale)

s longueur de glissement moyenne mm (D.7)

gm

Tableau 1 (suite)

Symboles Description Unité Figure Formule

s épaisseur de denture au diamètre de référence de mm (111)

m2

la roue creuse

s épaisseur de jante mm Figure 6 (113)

K

s parcours d'usure au cours de la durée de vie mm (30)/(D.1)

Wm

prévue exigée

s épaisseur des filets de vis en section axiale mm

mx1

* coefficient d'épaisseur des filets de vis en sec- — (111)

s

mx1

tion axiale

s* paramètre applicable à la longueur de glisse- — (17)/(18)/(D.8)

ment moyenne

* paramètre applicable à la longueur de glissement — Tableau 4

s

T

moyenne de l'engrenage de référence standard

Δs perte d'épaisseur de denture (111)

Δs perte d'épaisseur de denture admissible (87)/(111)

lim

t temps de contact s (D.2)

contact

u rapport d'engrenage (1)

u rapport d'engrenage de l'engrenage de référence Tableau 4

T

standard

vitesse d'un point du flanc de la vis m/s Figure B.1

v

vitesse d'un point du flanc d'une roue creuse m/s Figure B.1

v

v composante de vitesse de la vis perpendiculaire à m/s Figure B.2

1n

la ligne de contact

v composante de vitesse de la roue perpendiculaire m/s Figure B.2 (D.2)

2n

à la ligne de contact

vitesse de glissement perpendiculaire à la ligne m/s (D.3)/(D.5)/

v

gB

de contact dans la direction du flanc (D.6)

v vitesse de glissement au diamètre de référence m/s (9)/(49)/(50)/

g

(51)/(H.2)/

(H.3)/(H.5)

v vitesse de glissement de référence m/s (H.2) à (H.5)

ref

v vitesse totale normale à la ligne de contact m/s (11) (C.4)

Σn

x coefficient de déport de la roue creuse —

z nombre de filets de la vis —

z nombre de dents de la roue creuse —

A coefficient pour la viscosité cinématique (33)

A surface totale de flancs de la roue creuse mm (89)

fl

A surface d'échange principale du train d'engrenages m (132)

R

B coefficient pour la viscosité cinématique — (34)

B coefficient pour h* mm (14)

E module d'élasticité de la vis N/mm

E module d'élasticité de la roue creuse N/mm

E module d'élasticité équivalent N/mm Tableau 4 (20)

red

F force axiale exercée sur l'arbre de la vis N (4)/(7)

xm1

F force axiale exercée sur la roue creuse N (3)/(6)

xm2

F force radiale exercée sur l'arbre de la vis N (5)

rm1

F force radiale exercée sur la roue creuse N (11)

rm2

4 © ISO 2020 – Tous droits réservés

Tableau 1 (suite)

Symboles Description Unité Figure Formule

F force circonférentielle ou tangentielle exercée sur N (4)/(6)

tm1

l'arbre de la vis

F force circonférentielle ou tangentielle exercée sur N (3)/(7)

tm2

la roue creuse

dF/ dl charge spécifique N/mm (C.5)

J intensité d'usure de référence — Figure 4 (69) à (79)

OT

J , J , J intensité d'usure de référence pour les étapes — (H.6) à (H.7)

OI OII OIII

I, II, III

J intensité d'usure — (68)

W

J intensité d'usure — (H.6)

WP

K facteur de vitesse de rotation/température de — (135)

n

masse de la roue

K facteur de distribution de la charge transversale — 6.2.3

Hα

K facteur de distribution de la charge longitudinale — 6.2.3

Hβ

K facteur de dimension/température de masse de — (137)

S

la roue

K facteur d'application — 6.2.1

A

K facteur dynamique — 6.2.2

v

K paramètre d'épaisseur du film lubrifiant — (80)

W

K facteur de viscosité/température de masse de la — (136)

ν

roue

K facteur — (G.5)

L durée de vie h

h

N nombre de cycles de charge sur la roue creuse — (31)

L

N , N , N nombre de cycles de charge sur la roue creuse — (H.1)

LI LII LIII

pour les étapes I à III

N nombre de démarrages par heure — (70)

S

P puissance d’entrée sur l’arbre de vis sans fin W

P puissance de sortie sur l'arbre de la roue creuse W

P capacité de refroidissement de l'huile avec lubrifi- W (127) (125)

K

cation par injection

P perte de puissance totale du réducteur à roue et W (38)

V

vis

P perte de puissance à vide W (38)/(39)/(G.1)

VO

P perte de puissance d'engrènement en réducteur W (62)

Vz1-2

P perte de puissance d'engrènement en multiplica- W (64)

Vz2-1

teur

P perte de la puissance dans les joints d'étanchéité W (44)/(45)

VD

P perte de puissance dans les paliers due à la charge W (40) à (43)

VLP

Q débit d'injection m /s (127)

oil

Ra rugosité moyenne arithmétique pour la vis μm Tableau 4

Ra rugosité moyenne arithmétique pour l'engrenage μm (62)

T

de référence

Rz profondeur de rugosité moyenne μm 7.4.6

S coefficient de sécurité pour la rupture de denture — (106)

F

S coefficient de sécurité minimum pour la rupture — (107)

F min

de denture

Tableau 1 (suite)

Symboles Description Unité Figure Formule

S coefficient de sécurité pour la formation — (91)

H

d’écaillages

S coefficient de sécurité minimal pour la formation — (92)

Hmin

d’écaillages

S coefficient de sécurité en température — (115)/(125)

T

S coefficient de sécurité en température minimal — (116)/(126)

T min

S coefficient de sécurité à l'usure — (65)

W

S coefficient de sécurité à l'usure minimum — (66)

W min

S coefficient de sécurité à la déflexion — (101)

δ

S limite du coefficient de sécurité à la déflexion — (102)

δ min

T couple d'entraînement de l'arbre de la vis Nm (1)

T couple d'entraînement nominal de l'arbre de la vis Nm (1)

1N

T couple de sortie de la roue creuse Nm (2)/(B.4)/(B.5)

T couple de sortie nominal de la roue creuse Nm (2)

2N

V somme des vitesses au point de contact (C.1)

SUMn

W — — (84)/(85)

H

W matériau - facteur lubrifiant — Tableau 7

ML

W facteur de démarrage — (83)

NS

W facteur d’endommagement — (H.8)

P

W facteur de structure de lubrifiant — (81)/(82)

S

Y facteur de forme/rupture de denture — (110)

F

Y facteur de géométrie/coefficient de frottement — (59)/(60)

G

Y facteur d'épaisseur de jante/rupture de denture — (113)

K

Y facteur de durée de vie/rupture de denture — Figure 7 a)/b) Tableau 11

NL

Y facteur de rugosité/coefficient de frottement — (61)/(62)

R

Y facteur de dimension/coefficient de frottement — (57)/(58)

S

Y facteur matériau/coefficient de frottement —

W

Y facteur de conduite/rupture de denture — (109)

ε

Yγ facteur de pas hélicoïdal/rupture de denture — (112)

Z facteur de durée de vie/formation d’écaillages — (94)

h

Z facteur de lubrifiant/formation d’écaillages — (100)

oil

Z facteur de dimension/formation d’écaillages — (96)/(97)

S

Zu facteur de rapport d'engrenage — (98)/99)

Z facteur de vitesse/formation d’écaillages — (95)

v

α facteur de pression et de viscosité m /N 6.6

α coefficient d’échange thermique pour les den- W/(m K) (133)

L

tures de roue immergées

α angle de pression normal °

n

α angle de pression normal ° (5), (86)

γ angle d'inclinaison de l'hélice de référence de la vis ° (86)

m1

δ valeur limite de déflexion mm (105)

lim

δ déflexion subie mm (103)/(104)

m

δ perte de flanc de la roue par usure abrasive dans mm (67)

Wn

la section normale

δ valeur limite de la perte de flanc mm (90)

W lim

6 © ISO 2020 – Tous droits réservés

Tableau 1 (suite)

Symboles Description Unité Figure Formule

δ valeur limite de la perte de flanc en section nor- mm (86) à (88)

W lim n

male

η rendement total en réducteur — (35)

ges

η rendement total si la vis est menante — (35)

ges1-2

η rendement total si la roue creuse est menante — (36)

ges2-1

η' rendement total en multiplicateur — (36)

ges

η rendement d'engrenage en réducteur — (46)/(63)

z1-2

η rendement d'engrenage en multiplicateur — (47)/(64)

z2-1

η viscosité dynamique du lubrifiant à la pression Ns/m (25) (C.1)

0M

ambiante et à la température de masse de la

roue creuse

θ température °C

Δθ augmentation de la température de la roue par °C (131)

rapport à la température du bain d'huile

θ température d'entrée de l'huile °C (129)

in

θ température ambiante °C

θ température d'injection °C (129)

oil

Δθ différence de température d'huile entre l'entrée °C (129)

oil

et la sortie du système de refroidissement

θ température de masse de la roue °C (130)/(134)

M

θ température du bain d'huile °C (117)/(119)

S

θ valeur limite de la température du bain d'huile °C (115)

S lim

μ coefficient de frottement de base — (49) à (52)

0T

μ coefficient de frottement moyen de la denture — (48)

zm

ν coefficient de P

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...